本站5月21日消息,理想汽車官宣,上周,自研的高強韌抗氫脆2000MPa級熱成形鋼-2000IH(Improved Hydrogen embrittlement resistance) 正式下線。

簡單科普下熱成型鋼,它是一種在高溫條件下對鋼材進行成形并控制其組織轉變的先進制造技術,核心目標是將“軟鋼”變成“硬鋼”。

這種工藝不僅顯著提升了材料強度,還兼顧了復雜結構的成形性與尺寸精度,是現代汽車輕量化與安全設計的關鍵技術之一。

目前,熱成形鋼主要應用于車輛門環結構的A柱、B柱、門檻梁、頂蓋橫梁等關鍵安全部位,在發生碰撞時能夠更有效地吸收和分散沖擊力,保護車內駕乘人員安全。

那么理想自研的高強韌抗氫脆2000MPa級熱成形鋼,究竟有什么優勢?

2000MPa熱成形鋼非常強,硬幣大小就可以輕松承受三頭非洲大象的重量,而不發生變形。

該材料憑借其行業領先的抗氫脆延遲開裂性能、卓越的超高強度和優異的韌性,打造出如同“堡壘”般的安全車身結構。

即使在高速碰撞或極端工況下,2000IH也能有效抵御結構破壞,最大限度地保護乘員安全。

更重要的是,該材料徹底解決了傳統超高強度鋼在高應力環境中易發生氫脆延遲開裂的難題,顯著提升了車身結構的可靠性和耐久性。

本次下線的自研2000IH熱成形鋼與傳統的2000MPa熱成形鋼相比,在保持超高強度的同時,顯著提升了韌性和抗氫脆延遲開裂性能。

其核心創新在于摒棄傳統依賴碳元素強化基材提升強度的設計思路,轉而采用低碳 精準的多元元素配比調控。

通過引入有限的微合金元素,并結合富碳化物元素,在基體中形成多尺度析出物。

這一獨特設計確保了材料強度保持不變,同時顯著提升其韌性和抗氫脆延遲開裂能力。

該突破不僅有效解決了傳統2000MPa級別的高強度鋼常見的氫脆問題,也為超高強度熱成形鋼的性能平衡提供了全新思路。

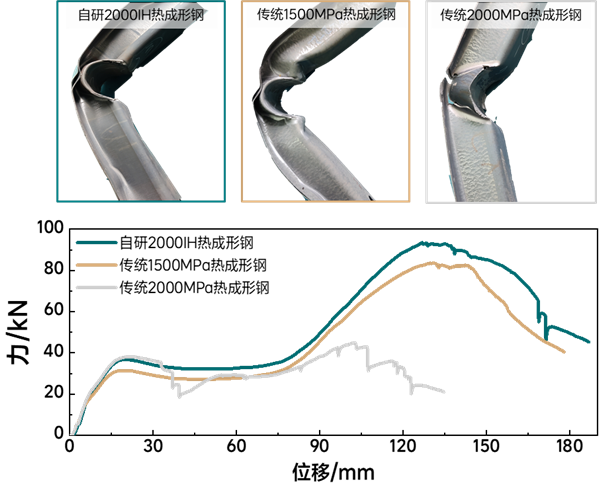

在力學性能上,自研2000IH熱成形鋼實現了雙重優勢:

一方面,它保持了傳統2000MPa熱成形鋼的高變形抗力;另一方面,它展現出接近傳統1500MPa熱成形鋼的優異韌性。

得益于這一獨特的性能組合,其吸能能力較傳統2000MPa熱成形鋼提升約78%,較傳統1500MPa熱成形鋼提升約10%。

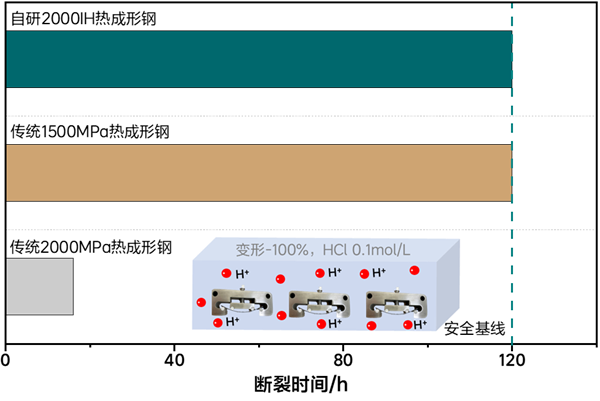

對于2000MPa級及以上的高強度熱成形鋼,除了強度和彎曲韌性這兩大核心力學性能指標外,抗氫脆延遲開裂性能同樣至關重要。

何為抗氫脆延遲開裂?以熱成形鋼為例,材料在加熱爐中加熱時,氫(H)會在高溫下滲入材料內部。

雖然材料在吸收氫后仍能保持高強度和韌性,但在隨后的服役過程中,氫原子會逐漸向材料內部的缺陷區域(如位錯、晶界或夾雜物周圍)遷移并聚集,誘發微觀裂紋的產生與擴展。

經過一定時間后,這些裂紋可能突然擴展至臨界尺寸,導致材料發生延遲斷裂,這種現象被稱為延遲開裂。

這種破壞形式具有隱蔽性強、不可預測、后果嚴重等特點,若發生在汽車關鍵承載結構上,將對乘員安全構成極大潛在風險。

因此,提升熱成形鋼的抗氫脆能力,是保障高強鋼在車身安全結構中可靠應用的核心課題。

通過行業普遍采用的最嚴苛的四點彎曲測試驗證,在pH=1的酸性環境下,泡酸120h加速試驗,自研2000IH熱成形鋼展現出與傳統1500MPa熱成形鋼相當的抗氫脆性能,其抗氫脆能力更是達到傳統2000MPa熱成形鋼的5倍以上。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如作者信息標記有誤,請第一時間聯系我們修改或刪除,多謝。